+7 (495) 380-00-55 , бесплатно из регионов в Москву: 8 800 1001-741

Евгений Черемных: «Наше оборудование работает на многих шинных заводах»

В начале марта в Омске определились очередные победители ежегодного городского конкурса «Инновации года». Лучшим предприятием в номинации «Инновации в отраслях промышленности» стала компания «Поликон», созданная в начале 90-х бывшими работниками шинной промышленности и занимающаяся проектированием и изготовлением технологического оборудования для различных отраслей промышленности. О том, как группе инженеров-шинников удалось стать инжиниринговым предприятием полного цикла, в интервью омскому деловому еженедельнику «Коммерческие вести» рассказал генеральный директор АО «Поликон» Евгений Черемных.

Вопрос: Евгений Александрович, компанию «Поликон» создавали инженеры НИКТИ шинной промышленности?

Черемных: Да, это были инженеры-конструкторы из четырех отделов НИКТИ шинной промышленности. Мы постарались сохранить весь инженерный потенциал, да и работать продолжали в том же направлении. В широком смысле - это нестандартное оборудование для шинной промышленности. Работали мы в то время с такими заказчиками, как Омский шинный завод, Волжский шинный завод, Уралшина, Белорусский шинный комбинат. Было непросто, тем не менее в 1999 году мы даже выполнили экспортный контракт - изготовили и поставили Ирану оборудование для производства металлокордного брекера радиальных шин. Всего две машины мы поставили на экспорт, тем не менее, это был серьезный прорыв. В «Поликоне» мы реализовали возможность использовать передовой опыт зарубежных фирм, лучшие комплектующие и материалы. Тогда же мы перешли на пневмоавтоматику и электронику ведущих мировых компаний, с которой до сих пор работаем.

Вопрос: А как молодая фирма получила иранский заказ?

Черемных: Через НИИ шинной промышленности, был в то время такой институт в Москве. Иран выпускал в то время только диагональные шины старого типа, и он обратился к России с просьбой о помощи, чтобы ему помогли освоить производство легковых радиальных шин. Нас порекомендовали, как специалистов по шинному оборудованию. И, кстати, оборудование, которое мы изготовили для Ирана, работает до сих пор.

Вопрос: У вас свой станочный парк уже был на тот момент?

Черемных: Нет, у нас не было ничего, кроме рук и мозгов. К счастью, нас приютила «Омскшина», мы долгие годы арендовали у завода производственные и офисные площади.

Вопрос: Сколько было работников в самом начале?

Черемных: 28 человек, в основном инженеры-конструкторы. Мы создавали чертежи деталей и узлов, размещали заказы на их изготовление на омских оборонных предприятиях, много работали с ОМПО им. Баранова, с ПО «Полет», а потом собирали оборудование на арендованных площадях. Только системы управления мы изначально разрабатывали и изготавливали самостоятельно.

Вопрос: Освоив свою «нишу» в шинной промышленности, стали искать заказы в других направлениях?

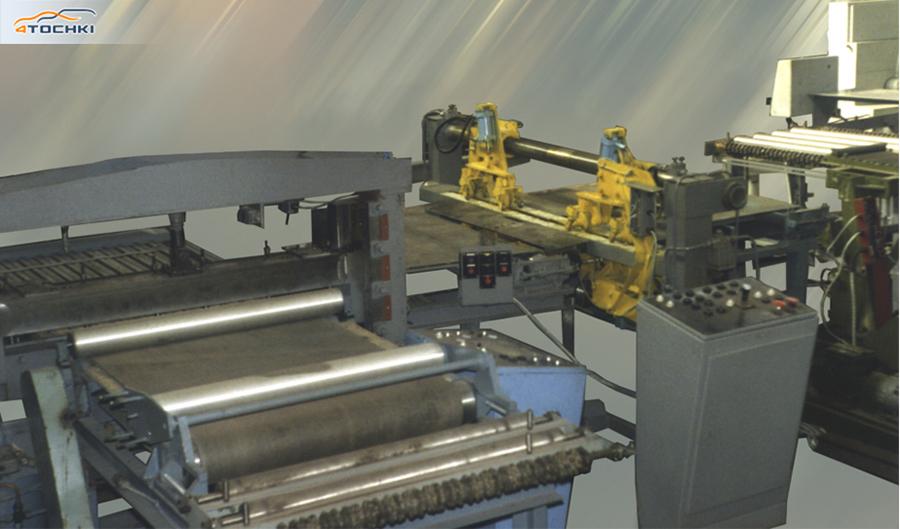

Черемных: Совершенно верно. Если изначально мы занимались оборудованием для изготовления деталей и сборки шин, то примерно с 1999 года стали изготавливать оборудование для производства сырой резиновой смеси, для так называемого «подготовительного производства». К тому времени в НИКТИ шинной промышленности этим направлением уже практически не занимались, появилась свободная ниша, и мы предложили свои услуги не только предприятиям шинной, но и резинотехнической и кабельной промышленности. Наша особая гордость - установка фестонного типа для отбора, охлаждения и укладки листовых резиновых смесей. Это серьезная габаритная автоматизированная линия, она 14 метров в длину и 3 метра в высоту. Наши технические решения оказались достаточно удачными и надежными, таких установок мы уже сделали более двух десятков. Сегодня они работают на многих заводах по производству шин и резинотехнических изделий.

Вопрос: А как к вам приходят заказчики? Говорят: нам нужно, чтобы две производственные линии работали вместе?

Черемных: И так бывает. Мы изучаем проблему и предлагаем свое решение. Бывает, что приходят со сломанной деталью, узлом или с эскизом новой детали. Квалификация наших конструкторов позволяет решить большинство технических задач. У нас есть такое правило: мы сможем изготовить все, а то, что не можем, мы все равно сможем!

Вопрос: Какой у вас ассортимент?

Черемных: Более 3000 наименований продукции для предприятий девяти отраслей. Мы осознанно выбрали такую стратегию, потому что экономика России находилась и продолжает находиться в неустойчивом состоянии, и у каждой отрасли есть объективные законы развития, которые предусматривают подъемы и спады, поэтому нашей компании нужна многофункциональность. Имея такой широкий спектр предложений, мы можем нивелировать спады спроса в той или иной отрасли, с которыми мы работаем.

Вопрос: И все-таки, технологии пищевой промышленности весьма далеки от шинной...

Черемных: Не так уж и далеки, если разобраться. Все равно есть оборудование с похожим принципом действия. И мы, разработав техническое решение для шинной или химической промышленности, используем его потом для пищевой промышленности. К примеру, в шинной отрасли есть, так называемые, шнековые транспортеры для перемещения сыпучих ингредиентов. В пищевой отрасли тоже необходимо перемещать сыпучие ингредиенты. Просто у шинников они свои, у пищевиков - свои. И в шинной, и пищевой отрасли используются, зачастую, одинаковые технологические процессы - взвешивание, дозирование, упаковка и так далее.

Вопрос: Объем производства в последние пять лет растет или остается примерно на одном уровне?

Черемных: Не скрою, все кризисные явления, которые есть в российской промышленности, они и нас не обошли стороной. Но в целом, если брать именно за последние пять лет, то объем производства у нас вырос примерно на 30 процентов. Сейчас снижение в промышленности приостановилось, даже начался очень медленный подъем, и мы рассчитываем на дальнейший рост, хотя каким он будет - прогнозировать сегодня достаточно сложно. В разных отраслях, на разные предприятиях ситуации совершенно разные.

Вопрос: Сколько у вас сегодня людей?

Черемных: Мы всегда были малым предприятием, инженерной фирмой, и основная численность АО «Поликон» небольшая - порядка 70 человек. Правда, когда работы бывает много, мы принимаем дополнительный персонал. Заказы необходимо выполнять в срок.

Вопрос: Свой станочный парк вы сформировали сразу или закупали по частям?

Черемных: Обрастали станочным оборудованием мы постепенно. Сначала стали самостоятельно изготавливать элементы, наиболее важные для конструкции наших машин, или, которые требуют постоянного контроля в процессе производства. Со временем ассортимент и объемы производства росли. И сейчас у нас свой мини-завод, где есть и заготовительный, и сварочный, и механический, и электро-монтажный, и сборочный участки. Мы все больше становимся производственным предприятием. Но не перестаем быть и инженерной фирмой, какой были изначально.

Вопрос: Но и сейчас вы не все делаете сами?

Черемных: Нет, не все. Но мы и задачу такую не ставим. Для тех же крупногабаритных изделий нужны большие станки, которые нам нет смысла покупать, поскольку большую часть времени они будут простаивать. Наше оборудование - это преимущественно станки универсального назначения.

Вопрос: И основной деятельностью вы считаете все же инжиниринг, а производство - сопутствующей?

Черемных: В общем, да, хотя разделить инжиниринг и производство сегодня уже очень сложно. Конструктор у нас не просто создает чертеж, он сопровождает свое изделие на всех этапах производства.

Вопрос: Ошибки бывают?

Черемных: Работа конструктора - творческий процесс. Конструктор - не совсем художник, конечно, но он тоже создатель. Когда создаешь нечто новое, чего еще не было, ошибки неизбежны. Главное, чтобы все ошибки вовремя находились и исправлялись. В целом, практически все, что мы создаем, всегда работает и служит клиентам многие годы.

Вопрос: Вы действительно создаете только уникальные продукты, автоматизируя процессы, которые раньше не были автоматизированы? Бывает, что приходится копировать?

Черемных: Бывает. Мы используем и свой опыт, и чужой, в этом ничего плохого нет. Если существуют работающие технические решения, достаточные для выполнения какой-либо задачи, то изобретать велосипед совершенно незачем. Бывают случаи, что клиент ставит задачу - полностью повторить иностранное оборудование, которое купить сейчас стало очень дорого.

Вопрос: Как вообще работает рынок инжиниринга? Вы уникальная фирма или есть и другие?

Черемных: Насколько мы знаем, такие фирмы есть, подход этот не уникальный, но все они работают в других сегментах. Встречались нам фирмы, работающие со строительным и пищевым оборудованием. Прямых конкурентов, работающих по всему спектру нашего оборудования, мы не встречали ни разу.

Вопрос: С кем же вы тогда конкурируете на тендерах?

Черемных: По отдельным проектам конкуренты у нас есть. В шинной промышленности, например, мы конкурируем с производителями шинного оборудования, которые еще с советских времен его производили. Они и сегодня существуют, и меняют свое направление деятельности, подстраиваясь под требования рынка. А иногда встречаем на тендере предприятия, которые просто хотят поучаствовать в тендере, на удачу, но с нашей точки зрения они нам совсем не конкуренты.

Вопрос: Вы все заказы получаете на тендерах?

Черемных: Нет, у нас есть и устоявшиеся связи, есть постоянные клиенты такие, как Алтайский шинный комбинат. У этого предприятия разработана обширная программа развития, для которой мы периодически поставляем оборудование. А тендеры - это там, где большие разовые контракты.

Вопрос: Откуда берете инженеров-конструкторов? Учите молодых специалистов или покупаете готовых?

Черемных: Мы уже все способы перепробовали. Как правило, специалисты нужны постоянно, и могу сказать, что панацеи по способу получения конструктора нет. На подготовку хорошего специалиста, даже если он изначально толковый и получил хорошее образование, уходит минимум три года. У нас ведь требования жесткие. Наши конструкторы - они еще и технологи.

Вопрос: В прошлом году АО «Поликон» открыло филиал в Москве. Зачем?

Черемных: Когда количество контактов растет, представительство в Москве становится уже необходимостью. Там проще всего встретиться. К тому же мы рассчитываем в перспективе выходить на зарубежные рынки.

Вопрос: Русских инженеров на зарубежных рынках не ждут?

Черемных: А никто никого нигде не ждет, но у нас нет иного пути. Мы должны постепенно перейти от импортозамещения к экспорту.

Вопрос: Ну а квалификация русских инженеров позволяет конкурировать?

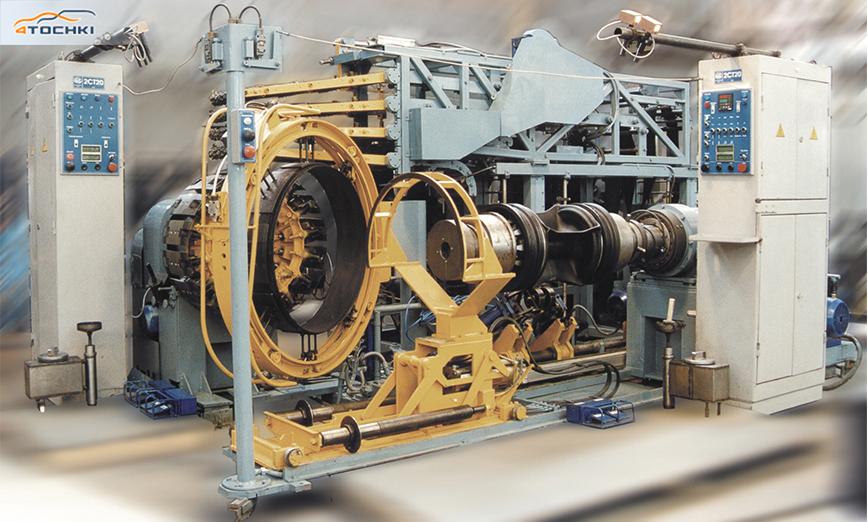

Черемных: Квалификация - она опытным путем проверяется. Был у нас, например, проект по модернизации агрегата немецкой компании «Фишер» для раскроя металлокордного брекера грузовых шин. Это большая машина, длиной в 20 метров. Ее покупали когда-то для Московского шинного завода, а когда завод закрылся, то оборудование попало сначала в Воронеж, а оттуда уже на «Омскшину». Агрегат был, по правде говоря, весь развален, часть системы управления утрачена, и мы после долгих раздумий взялись по заказу «Омскшины» эту машину восстановить и модернизировать. Работа оказалась в итоге тяжелей, чем мы ожидали и рассчитывали, но агрегат все же восстановили, и сейчас он благополучно работает. Об этом как-то узнала компания «Фишер». И специально направила своих специалистов, чтобы посмотреть результат. И немецкие специалисты были удивлены. Они не верили, что это возможно.

Вопрос: Наверное, даже сам производитель агрегата не взялся бы за такую работу?

Черемных: В принципе, восстановить можно любой механизм. С технической точки зрения - проблемы решаются. Но с экономической - думаю, нерационально немецкой компании восстанавливать оборудование в России. Мы-то рядом, поэтому и взялись. А из Германии не наездишься.